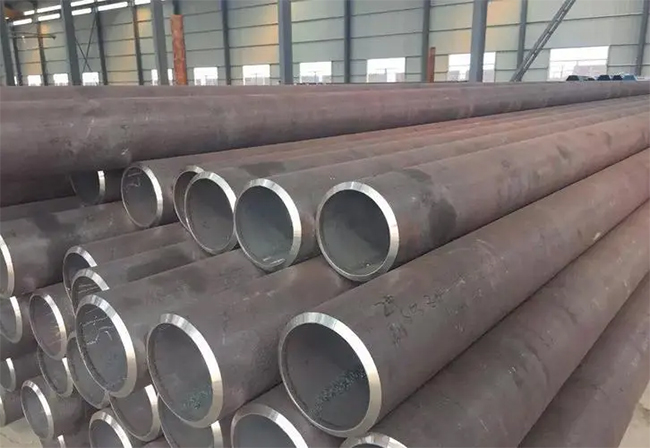

轧制无缝管的原料是圆形管坯,用切割机切割成1米左右长的坯料,用传送带送到炉子加热。坯段在炉子中以大约1200摄氏度的温度加热。燃料是氢气或乙炔。熔炉中的温度控制是一个关键问题.圆管坯出炉后,要用压力穿孔机穿孔。常见的穿孔机是锥辊穿孔机,具有生产效率高产品质量好孔径扩大大可穿孔多种钢种等优点。穿孔后,圆管坯由三个轧辊连续交叉轧制、连轧或挤压。挤出后,取下管子,测量尺寸。定径机将锥形钻头高速旋转到钢坯上打孔形成钢管。钢管的内径由定径机钻头的外径长度决定。钢管定径后进入冷却塔,喷水冷却冷却后,钢管将被矫直。

冷拔(轧)无缝管:圆管坯→加热→穿孔→镦头→退火→酸洗→涂油(镀铜)→多道次冷拔(冷轧)→毛坯管→热处理→矫直→水压试验(探伤)→标记→入库。

冷拔(轧)无缝钢管的轧制方法优于热轧(挤压无缝管)复杂。它们生产过程的前三步基本相同。不同的是,从第四步开始,圆管坯掏空后,要去头退火。退火后,使用专用酸性液体进行酸洗。酸洗后,涂油。然后是多次冷拉(冷轧)回收管,特殊热处理。热处理后会拉直。

<

< <

<

客服1

客服1  客服2

客服2